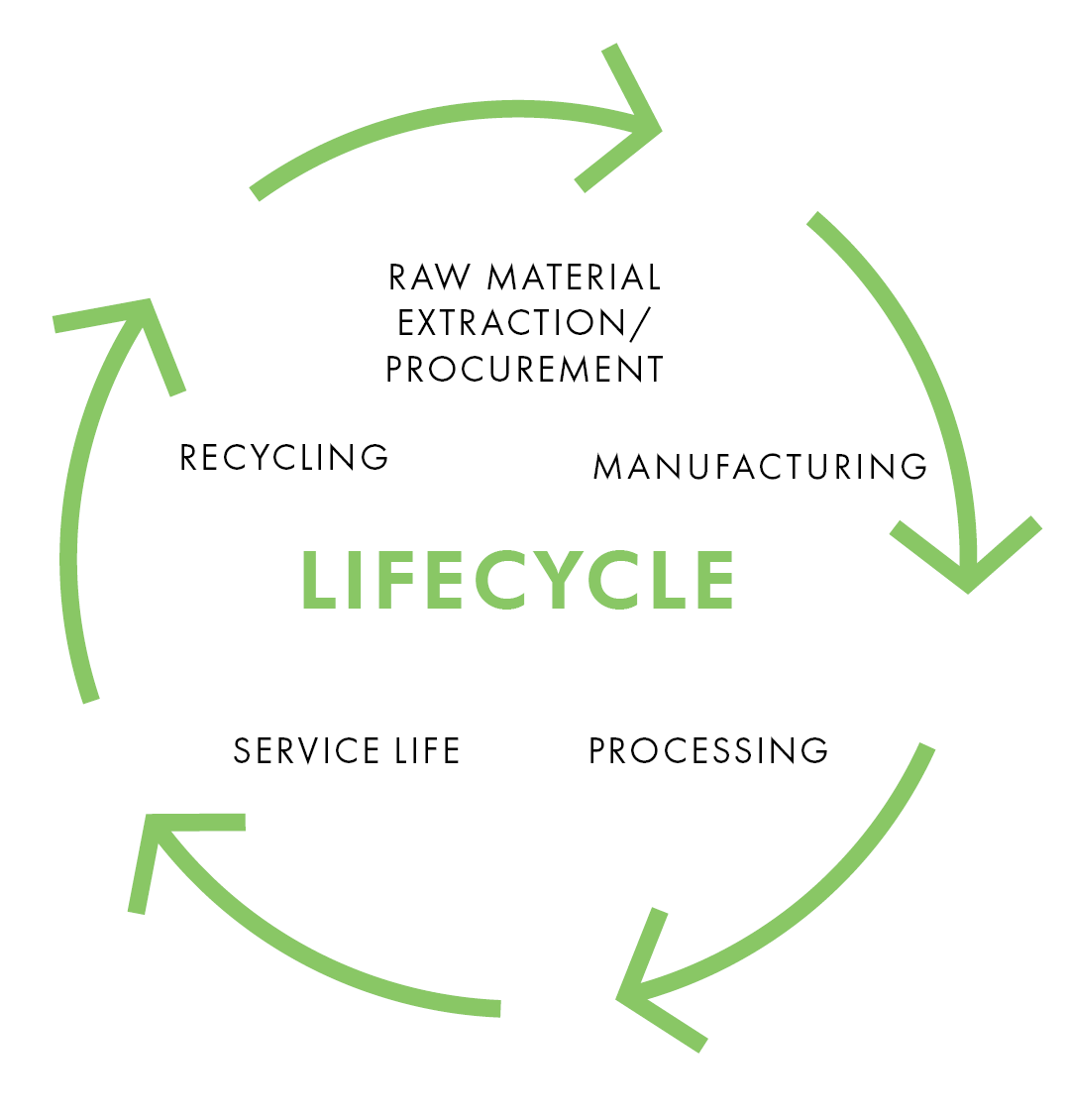

نوآوری از معدن تا بازیافت

اما افزایش تولید سریع کارخانهها، مجموعهای از موانع را به همراه دارد. لذا این افزایش تولید باید همراه با استانداردهای دقیق کیفیت باشد تا راه را برای پیشرفتهای سریع در فناوری تولید باتری و مقابله با این چالشها هموار کند. این استانداردها در 4 گروه اهداف اصلی قرار میگیرند، شامل اینکه ساخت باتریهای مقرونبهصرفه که توان قابلتوجهی دارند، طول عمر طولانیتری دارند، سریعتر شارژ میشوند و ما را ایمنتر نگه میدارند. ارزیابی این پارامترها وابسته به روشهای اندازهگیرها هستند.

باتریهایی با کیفیت بالا در هر مرحله از زنجیره ارزش مواد باتری، به فرآیندهایی با کیفیت و راهحلهای تحلیلی متکی هستند؛ از استخراج مواد خام مانند لیتیوم و کبالت از معادن گرفته تا تولید سلول باتری، برای اطمینان از کیفیت و ایمنی، نیازمند کنترل کیفیت پیشرفتهتر و نظارت مستمر خصوصیات کیفیت محصول در فرآیند تولید است.

با توجه به اینکه با افزایش تولید حجم تعداد آزمایشات کنترل کیفیت، به شدت بالا میرود لذا این صنعت به دنبال گسترش تجزیه و تحلیل درونی از جمله رئولوژی، XRF و طیفسنجی رامان است تا اطمینان حاصل کند که ترکیب مواد در طول فرآیند تولید در شرایط دقیقی باقی میماند. نوآوری در ارزیابی فرآیند به تولیدکنندگان کمک میکند تا کیفیت و ایمنی باتریهای لیتیوم یون خود را حفظ کنند و در عین حال بهره وری و کارایی فرآیند را به حداکثر برسانند.

حرکت سریعتر در مسیر نوآوری

نوآوری باتری با تحقیق و توسعه دقیق شروع میشود و تولید کنندگان دائماً به دنبال کشف مواد و طرح های جدید برای افزایش عملکرد و طول عمر باتری هستند. برای تسریع این فرآیند، آنها از فناوریهایی از جمله میکروسکوپ الکترونی (EM)، تکنیکهای آنالیز سطحیXPS ، EDS و طیفسنجیRaman، FTIR برای ارزیابی استفاده میکنند. به طور خاص، آنها به دنبال نگاه ویژه به مواد، بررسی مواد و تبدیل داده های تحلیلی جمع آوری شده به فرآیندی سریع تر هستند.

علاوه بر کاوش در مورد مواد جدید، سازندگان باتری در تحقیقات برای درک علل خرابی باتری و توسعه راه حل های جدید برای کاهش این خطرات سرمایه گذاری می کنند. تنها پس از انجام کامل مرحله تحقیق و توسعه است که تولیدکنندگان به تامین مواد خام برای تولید و اجرای نوآوری های جدید یا ارتقا یافته خود روی می آورند.

بهینه سازی فرآیندهای عملیات معدن

تکنیک های پیشرفته معدن برای استخراج مواد خام، از جمله لیتیوم، کبالت، و نیکل، می تواند به میزان زیادی برای محیط زیست مضر باشد. نیاز اساسی برای تولید کنندگان باتری کاربرد سیستم های ارزیابی قوی و با قابلیت دسترسی بالا است که به طور کارامد در شرایط سخت معدن کار کنند و در عین حال اطلاعات مورد نیاز برای به حداکثر رساندن کارایی و افزایش توان را نیز جمع آوری و تحلیل کنند.

برای مقابله با این چالش ها، بسیاری از تولیدکنندگان با بهینه سازی فرآیند تولیدی خود با طیف سنجی XRF و XRD، طیف سنجی رامان، تجزیه و تحلیل XRF دستی، آنالیز عنصری PGNAA و طبقه بندی سنگ معدنی، فناوری خود را به سطح بعدی می برند. این نوآوریها برای تسریع استخراج و فرآوری مواد معدنی، کنترل کیفیت مواد خام و تولید همراه تجزیه و تحلیل عنصری ترکیب و به حداقل رساندن مصرف انرژی بسیار مهم هستند.

تضمین کیفیت با تمرکز بر کشف عیوب

علاوه بر بهینهسازی طبقهبندی مواد در معادن، تولیدکنندگان باید به حداقل رساندن عیوب و حفظ مشخصات دقیق در کل فرآیند تولید باتری متمرکز شوند. در طول فرآیند تولید، ضایعات تولید سلول در هنگام باتری جدید به 30 درصد می رسد که از نظر محیط زیستی بسیار نگران کننده است. لذا برای هم باتری نیمه مونتاژ شده و هم کامل، نیاز به کاربرد یک رویکرد قوی که راندمان 100٪ محصول نهایی باشد نیاز است.

با شناسایی و اصلاح عیوب در اولین مرحله ممکن، تولیدکنندگان می توانند نرخ ضایعات را به حداقل برسانند و کارایی کلی تولید را بهبود بخشند. به همین دلیل، تولیدکنندگان به فناوریهای جدید از جمله بازرسی فرآیند توسط منبع اشعه ایکس و طیفسنجی رامان، روی آوردهاند تا به تشخیص عیوب در مراحل اولیه و در فرآیند تولید کمک کنند. به عنوان مثال، منابع اشعه ایکس را می توان برای تشخیص اجزای نامرتب، آلودگی ذرات و عیوب جوش در بازرسی خطی و درون خطی استفاده کرد، در حالی که طیف سنجی رامان به تشخیص پوشش کاتد کمک کند و می تواند عدم وجود آلودگی متقاطع تجهیزاتی مانند غلتک های دستگاه پوشش را تأیید کند.

اندازهشناسی درون خطی نیز ضروری هستند، زیرا اندازهگیری بیدرنگ و مداوم و تشخیص زودهنگام عیب را در طول فرآیند پوشش الکترود ارائه میدهند که برای عملکرد باتری حیاتی است. پوشش های غیر یکنواخت روی الکترود با نقص های کوچک، ویژگی های عملکردی و ایمنی باتری را به طور قابل توجهی به خطر می اندازند. نوآوریهای اندازهشناسی جدید مانند پروفیلومتری جرمی درون خطی، تولیدکنندگان را قادر میسازد تا ۱۰۰ درصد پوششهای الکترود خود را بازرسی و اندازهگیری کنند، در حالی که قبلاً میتوانستند کمتر از ۵ درصد سطح را بازرسی کنند. این بدان معنی است که آنها در مراحل اولیه به نقص هایی پی می برند، همچنین این عیب یابی می تواند به بهبود کیفیت محصول و در عین حال کاهش ضایعات کمک شایانی کند.

بازیافت پایدار باتری

با افزایش تولید و مصرف باتری، اهمیت راهکارهای نوآورانه بهبود فرآیند و ارزیابی بازیافت و پایان عمر پایدار را نمی توان نادیده گرفت. در حال حاضر، تلاشها برای بازیافت در صنعت باتری ناکافی است، بهطور میانگین در اروپا و آمریکای شمالی نرخ ضایعات نگرانکننده تا 50 درصد است. سیستم کارامدی در مقیاس وسیع برای جمع آوری و پردازش این قراضه وجود ندارد، بنابراین مواد بالقوه ارزشمندی که می توانند مجددا استفاده شوند دفن می شوند. در طی این دهه، بازیافت در مقیاس بزرگ و فرآیندهای فرآوری مواد، به دلیل حجم زیاد باتریهای لیتیوم یونی که از خودروها، ساختمان و لوازم الکترونیکی رایج مورد استفاده قرار خواهند گرفت، حیاتی خواهند شد.

طیفسنجی XRF و XRD برای شناسایی و بازیابی مواد ارزشمند باتریهای مصرفشده و به حداقل رساندن ضایعات مورد استفاده قرار می گیرد. آنها به ایجاد یک چرخهی اقتصادی برای مواد باتری کمک می کنند. به طور خاص، طیفسنجی رامان به تولیدکنندگان این امکان را میدهد که در عرض چند ثانیه به بینشهای حیاتی دست یابند و بر تبدیلهای هیدرومتالورژی عناصر باتری، از جمله لیتیوم، منگنز، کبالت و غیره کنترل واقعی داشته باشند.

حرکت در چشم انداز در حال تحول و تقاضای رو به رشد

از آنجایی که تقاضا برای راه حلهای انرژی پاک همچنان در حال افزایش است، تولیدکنندگان باید خود را با پویایی های بازار در حال تحول سازگار کنند و پیشرفتهای تکنولوژیکی را کشف کنند تا از رقبا پیشی بگیرند. فناوریهای ذکر شده در این مقاله در حال حاضر تفاوت معناداری در پشتیبانی و تقویت فعالیتها در سراسر چرخه تولید دارند. در واقع محور اصلی تحقیقاتی است که نسل بعدی فناوری باتری را توسعه میدهند بطوریکه تولیدکنندگان مواد باتری به کارایی بیشتر و ردپای زیست محیطی کوچکتری در تولیدات خود برسند.

به این ترتیب، هر جنبهای از تولید باتری با فناوریهایی که کل چرخه عمر تولید را پیش میبرند در حال تغییر است.

0 نظر

نظر بدهید