پردازش پلاسمایی راهی برای پایداری باتری

مقدمه

باتری قلب یک وسیله نقلیه الکتریکی است. علاوه بر صنعت خودرو، باتریها در حال حاضر جزء ضروری در بسیاری از بخشهای صنعتی مانند صنعت PV (ذخیرهسازی خورشیدی)، دستگاههای تلفن همراه (تلفنهای هوشمند، تبلتها، ابزارهای باطریدار) و غیره هستند. اتصالات و در نتیجه تماس اجزای جداگانه نه تنها بر چفت شدن تأثیر می گذارد، بلکه مدیریت حرارتی باتری را نیز تضمین می کند، که طول عمر و کارایی یک سیستم باتری را تعیین می کند.

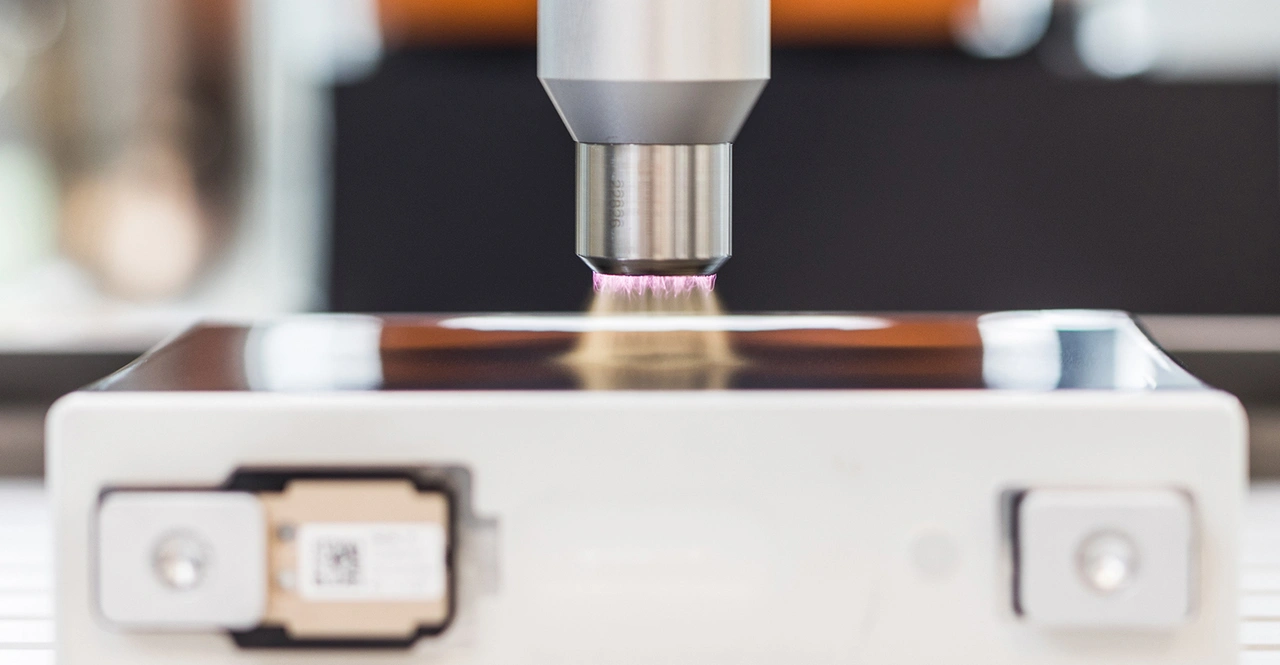

پیش پردازش پلاسمایی یک فناوری کلیدی برای تمیز کردن ظریف، فعالسازی سطح و نانوپوشش تقریباً همه مواد است. هنگامی که پلاسما، با سطح انرژی بالای خود، با مواد تماس پیدا می کند، ویژگی های سطحی آن مواد تغییر می کند - برای مثال، یک سطح آبگریز ممکن است آب دوست شود. امروزه فناوری پلاسما Plasmatreat در تولید انواع باتری ها سلول های منشوری، استوانه ای و کیسه ای به طور گسترده استفاده می شود

استفاده از پردازش پلاسمایی از تولید تک تک سلولها که با تهیه آند و کاتد شروع می شود و نیز در تمام مراحل فرآیندی مانند کلندرینگ، خشک کردن و مونتاژ سلول تا تکمیل سلول و در نهایت ماژول باتری، کاربردی است.

در بسیاری از موارد، لازم است که فویل قبل از پوشش دهی با دوغاب، در معرض تمیز کردن و فعال سازی پلاسما قرار گیرد. در اصل، فویل مس و آلومینیوم را با استفاده از سیستمهای پلاسمای کم فشار رول به رول به صورت مستقیم با نازلهای پلاسمای فشار پرتو دوار (PlasmaBeam RT) از قبل پردازش کرد.

پس از پوشش و خشک شدن فیلم حامل و کلندری شدن بعدی، باید دوباره تمیز و فعال شود، این کارکرد ثابت سلول را تضمین می کند تمیز کردن فوق ظریف در خلا الزامات کیفی برای صفحه جداکننده و افزایش سطح تماس است. این امر استفاده از فناوری پلاسما را از نظر قابلیت اطمینان فرآیند، سازگاری با محیط زیست و کارآمدی هزینه به مرحله قبل از پردازش به گزینه ای ایده آل تبدیل می کند.

ماژول های باتری با دوام بالا

تولید ماژول نیاز به درجه بالایی از فعال سازی اجزای جداگانه در بسیاری از مراحل تولید دارد. به عنوان مثال، سلول های تمام شده باید دارای خواص سطحی بهینه باشند تا بتوانند اتصال (گلدان) قابل اعتماد را ایجاد کنند. به طور مشابه، اتصالات (پینها) برای اتصال الکتریکی سلولهای باتری (پیوند سیم) باید کاملاً عاری از گرد و غبار و چربی باشند. بهینه سازی عایق الکتریکی را نیز می توان از طریق تمیز کردن پلاسمایی قبل از پوشش یا پوشاندن سلول های جداگانه با فیلم PET به دست آورد.

در پیوند سلول به سلول، به معنی چفت شدگی تک تک سلولها در ماژول باتری، پردازش پلاسما سطوح سلول را پس از اعمال پوشش یا پوشش فیلم فعال میکند و در نتیجه چسبندگی و در نتیجه هدایت حرارتی را بهبود میبخشد. همچنین چسبندگی و اتصال ساختاری در یک ماژول باتری همانند دیوارههای جانبی، می تواند از طریق عملیات پلاسمایی اجزا افزایش یابد. فناوری پلاسما همچنین برای تمیز کردن پایانه های باتری قبل از تماس (پیوند سیم) و همچنین برای پوشش دادن محفظه کلی ماژول باتری برای محافظت در برابر خوردگی فعال یا درمان الکترونیک قدرت قبل از اعمال پوشش محافظ (پوشش منسجم) استفاده می شود.

بنابراین استفاده از دستگاههای پلاسما برای فعالسازی/تمیز کردن سطح در تولید ماژولهای باتری با کیفیت بالا از الزامات کیفی محسوب می شود.

پوشش محفظه باتری با فناوری پلاسما برای جلوگیری از خوردگی نفوذی ناشی از تأثیرات محیطی

تولید بسته باتری نهایی نیز از بسیاری جهات همانند موارد مربوط به ایمنی و عملکرد، مانند اتصال چسب صفحه مدیریت حرارتی یا آب بندی کامل محفظه باتری نیاز به پیش پردازش قطعات دارد. با این حال، فرآیندهای زیبایی شناختی و نوری مانند رنگ آمیزی، چاپ یا چسباندن محفظه نیز نیاز به استفاده از پلاسما برای فعال سازی دارند.

مقایسه انواع پلاسما

در دو سیستم پلاسمای فشار اتمسفر (PlasmaBeam) و سیستم های پلاسمای کم فشار برای پیش پردازش کاربرد باتری مناسب هستند. سیستم های پلاسما در محدوده فشار کم، دارای مزایای تعیین کننده ای نسبت به سیستمهای فشار اتمسفر هستند. به عنوان مثال، حذف لایه های اکسید روی سطوح مس یا نیکل با پلاسمای خلاء (کم فشار) بسیار ساده است و در حال حاضر یک فرآیند استاندارد در بسیاری از بخش های صنعتی است. همچنین این نوع پلاسما پردازش سه بعدی جامع و موثرتر، بدون تولید اکسیدهای نیتروژن (NOx) و ازن انحام می دهد. در مقابل، چنین نتایجی را به سختی می توان با سیستم های فشار اتمسفر به دست آورد.